Voer een woord of zin in in een taal naar keuze 👆

Taal:

Vertaling en analyse van woorden door kunstmatige intelligentie ChatGPT

Op deze pagina kunt u een gedetailleerde analyse krijgen van een woord of zin, geproduceerd met behulp van de beste kunstmatige intelligentietechnologie tot nu toe:

- hoe het woord wordt gebruikt

- gebruiksfrequentie

- het wordt vaker gebruikt in mondelinge of schriftelijke toespraken

- opties voor woordvertaling

- Gebruiksvoorbeelden (meerdere zinnen met vertaling)

- etymologie

Wat (wie) is Блюминг - definitie

СТРАНИЦА ЗНАЧЕНИЙ

Блуминг

блюминг

Блюминг

блуминг (англ. blooming), высокопроизводительный прокатный стан для обжатия стального слитка большого поперечного сечения массой до 12 т и более в Блюм. В некоторых случаях Б. используют для прокатки Слябов, а также фасонных заготовок (для крупных двутавровых балок, швеллеров и др.). На металлургических заводах Б. - промежуточное звено между сталеплавильными и прокатными цехами, выпускающими готовую продукцию. На современных заводах Б. работают совместно с непрерывными заготовочными станами, которые выпускают заготовку для сортовых станов. Б. характеризуются диаметром прокатных валков и бывают: одноклетьевые - а) реверсивные двухвалковые (табл.) - дуо (большие 1300-1150 мм, средние 900-950 мм и малые 800-750 мм) и б) нереверсивные трёхвалковые - трио 800-750 мм; сдвоенные - из двух последовательно расположенных дуо-клетей с валками 1150 мм в первой клети и 1000-900 мм во второй; непрерывные - несколько последовательно расположенных нереверсивных дуо-клетей с валками 1000- 800 мм; специализированные (одноклетьевые реверсивные дуо) 1400-1350 мм, выпускающие заготовку для широкополочных балок.

В СССР на металлургических заводах большой производительности получили распространение Б. 1150 мм; на заводах средней производительности - Б. 1000-900 мм. Малыми Б. обжимают слитки массой от 1 до 3 т (в производстве высококачественных легированных сталей и др.). Впервые трио-станы были применены для обжатия бессемеровских слитков в США А. Холлеем (1871). В последующие годы Джон и Джордж Фриц, а также А. Холлей там же построили механизированные трио-блюминги для прокатки слитков небольшой массы. В Англии Рамсботомом был сконструирован (1880) дуо-реверсивный стан с переменным направлением вращения валков для прокатки слитков до 5 т и более. Широкое распространение дуо-реверсивный стан получил благодаря электрическому реверсивному приводу, предложенному К. Ильчнером (1902). В СССР Б. изготовляют с 1931; первый советский Б. введён в эксплуатацию на Макеевском металлургическом заводе (1933).

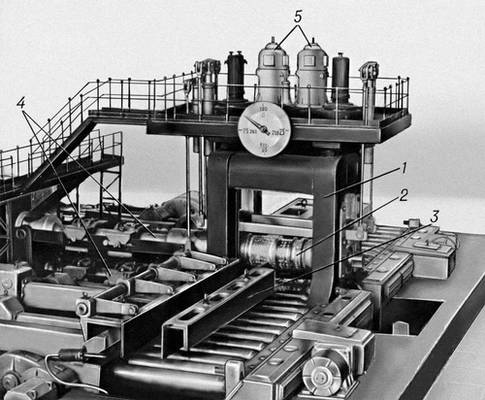

В состав собственно Б. (рис. 1) входят: рабочая клеть, главные электродвигатели и механизмы, приводящие во вращение Валки прокатные. В состав цеха Б. входит вспомогательное оборудование (мостовые краны, слитковоз, манипуляторы, рольганги) и ножницы для резки выходящей из Б. полосы на заданные размеры. Рабочая клеть состоит из двух литых стальных станин массой 60-105 т, которые установлены на фундаментных плитах (плитовинах); прокатных стальных валков и их подшипников; механизма для установки (подъёма и опускания) верхнего валка и механизма для смены валков. Общая высота рабочей клети достигает 7-9 м. Вращение валков осуществляется от электродвигателей постоянного тока. У Б. с одним электродвигателем механизм, передающий вращение валкам, состоит из двух универсальных шпинделей, шестерённой клети с двумя зубчатыми шестернями, расположенными одна над другой, и коренной муфты, сцепляющей ведущий вал шестерни с валом электродвигателя. В Б. новейшей конструкции каждый рабочий валок снабжен индивидуальным электродвигателем; в этом случае вращение передаётся через приводные валы и универсальные шпиндели.

Технологический процесс прокатки в цехе Б. включает: доставку горячих слитков на ж.-д. платформах из сталеплавильного цеха к нагревательным колодцам; подогрев слитков в вертикальном положении в колодцах до 1100-1300°С (в зависимости от марки стали); подачу каждого слитка на слитковозе к приёмному рольгангу Б.; взвешивание слитка и подачу его по рольгангу к валкам Б.; прокатку в 11-19 проходов с обжатием 40-120 мм за проход и промежуточными кантовками на 90° (кантовка и перемещение полосы вдоль валков осуществляются манипулятором). У полосы, поступившей к ножницам, отрезают передний и задний концы, после чего она передаётся на заготовочные станы (См. Заготовочный стан). Часто полосу разрезают на отдельные блюмы или слябы, которые передаются рольгангами на холодильник и затем на склад. Выход блюмов и слябов составляет 85-90\% массы слитков. Применение Б. позволяет разливать сталь в крупные слитки, повышает качество готового проката.

Структура большинства металлургических заводов, выпускающих сортовой прокат, соответствует классической схеме: Б. - непрерывно-заготовочные станы - сортовые станы. Головной агрегат сортового цикла - дуо-реверсивный Б., поэтому производительность всего цикла определяется производительностью Б.

Ряд заводов (например, Кузнецкий металлургический) добился повышения производительности дуо-реверсивного Б. при сравнительно невысокой скорости прокатки (до 3-4 м/сек) за счёт максимально возможного увеличения обжатия в каждом проходе (до 100-150 мм). На других заводах (например, Магнитогорский металлургический, а также на заводах США, ФРГ и др.) повышают производительность увеличением скорости прокатки до 6-7 м/сек без существенного увеличения обжатия, составляющего 60-90 мм за проход.

В СССР созданы и установлены мощные, полностью автоматизированные Б. 1300 мм (рис. 2) с годовой производительностью до 6 млн. т слитков на Криворожском (1965) и Челябинском (1967) металлургических заводах. По уровню достигнутой производительности советские Б. занимают 1-е место в мире.

Система автоматического управления Б. состоит из отдельных автономных систем, каждая из которых управляет одним или группой механизмов и связана с вычислительной машиной. Последняя получает информацию о работе механизмов в процессе продвижения слитка вдоль линии Б. и корректирует параметры технологического процесса и режимы работы оборудования. Это позволяет увеличить производительность Б. за счёт более рационального ведения прокатки и обеспечивает лучшее качество металла; полнее используется оборудование Б.

Характеристика одноклетьевых двухвалковых реверсивных блюмингов

Узким участком Б. являлась подача нагретых слитков из колодцев на приёмный рольганг. В СССР разработана кольцевая слиткоподача, полностью удовлетворяющая любую производительность Б. В СССР получила распространение отливка заготовок на установках непрерывной разливки стали (См. Непрерывная разливка стали), что во многих случаях (особенно при большом объёме производства) оказывается целесообразнее и экономичнее, чем использование Б. Этот способ имеет ряд преимуществ (по сравнению с Б.), позволяющих снизить себестоимость проката на 7-10\%. Работа нескольких промышленных установок непрерывной разливки показала, что этот метод более экономичен, чем разливка металла в изложницы с последующей прокаткой слитков на Б. Перспективно совмещение непрерывной разливки с последующей прокаткой литых заготовок (блюмов).

Лит.: Целиков А. И., Смирнов В. В., Прокатные станы, М., 1958; Прокатное производство, М., 1960; 3арощинский М. Л., Технологические основы проектирования прокатных станов, М., 1962; Королев А. А., Механическое оборудование прокатных цехов, 2 изд [М.], 1965.

П. И. Полухин.

Рис. 1. Макет блюминга: 1 - рабочая клеть; 2 - верхний валок; 3 - манипулятор; 4 - универсальные шпиндели; 5 - главные электродвигатели.

Рис. 2. Блюминг 1300 мм Криворожского металлургического завода.

БЛЮМИНГ

(англ. blooming) (блуминг), прокатный стан для обжатия стальных слитков в блюмы. Иногда используются для прокатки слябов и фасонных заготовок. Характеризуется диаметром прокатных валков в мм, который обычно проставляется рядом со словом блюминг (напр., Б. 1500).

Wikipedia

Блюминг

Блюминг:

- Блюминг — стан для прокатки заготовок квадратного сечения для дальнейшей прокатки фасонных профилей.

- Блюминг (или блуминг) (от англ. bloom — цветок, цвести) — эффект растекания избыточного заряда от пересвеченных областей матрицы ПЗС на соседние участки.

- «Блуминг» — боливийский футбольный клуб.

- «Блюминг» — стадион многоцелевого использования в Краматорске, Украина.

Voorbeelden uit tekstcorpus voor Блюминг

1. Среди вариантов был "Блюминг" - это тяжелый прокатный стан.

2. Блюминг сам сказал, что не ожидал увидеть столько бойцов...

3. Но не простого - специально для этой процедуры в Россию приехал Йон Блюминг.

4. Фото: - Президент Йон Блюминг со своим преемником Сергеем Бадюком - Группа прикладного карате.

5. Номер полосы: 12 Йон Блюминг: "'' человек из сотни русских - бойцы" ...На днях в центре боевых искусств "Московский Будокан" было тесно.